Les

matériaux de construction (Vidéo)

|

Le bois Contrairement

à la construction des embarcations en stratifié et en polyéthylène qui

s’effectue dans des moules femelles, la fabrication des canoës en bois

s’effectue sur un moule mâle sur lequel on fixe l’étrave puis les membrures

en frêne

préalablement cintrées à la vapeur d’eau. Ensuite

les clins généralement en spruce, bois moins dur que le frêne, étaient

biseautés et mis en place sur les membrures. La mise en place d’une multitude

de petits clous en laiton fixaient les clins sur les membrures et

l’étanchéité était assurée par un entoilage extérieur qui permettait

d'effectuer un assemblage plus sommaire des clins que sur les bateaux tout

bois actuels. La pose des quilles d’échouage et des plats-bords en frêne

assurait la finition avant le vernissage de l’ensemble. Les canoës en bois résistent bien au vieillissement

lorsqu’ils sont régulièrement entretenus par un vernissage. Pour

assurer l’étanchéité, la construction des magnifiques canoës tout

bois actuels exige une

découpe précise des clins et des colles

époxy de qualité.

|

Les stratifiés Les kayaks et canoës en stratifié sont construits à la

main, de façon traditionnelle. Plusieurs couches de fibres de verre sont

mises en place dans un moule femelle après pose d’une couche de gelcoat

coloré. Les tissus sont imprégnés de résine jusqu'à

saturation, et enfin comprimées par un vide d'air pour les

fabrications les plus sérieuses. Après polymérisation et durcissement de la

résine, les couches sont totalement liées. On peut alors assembler le pont

avec la carène. Les embarcations en stratifié sont légères. Les matériaux

stratifiés ont évolué récemment et le tissu de verre imprégnés par de la

résine polyester d'un coût raisonnable ne sont plus réalisés que pour les

eaux libres. Ils ont été remplacés par des matériaux plus résistants mais

beaucoup plus chers issus de la construction aéronautique;

c’est la fibre de carbone, dont la raideur est exceptionnelle assure au

bateau sa tenue en forme. Ce matériau, trop cassant lorsqu’il est utilisé

seul, est associé à la fibre aramide appelée aussi kevlar qui résiste très

bien aux chocs et donne au bateau sa résistance.

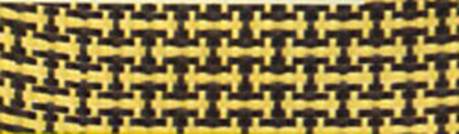

Le carbone, de couleur noire se distingue bien du kevlar de teinte

claire. La résine utilisée pour imprégner ces fibres est une variété de

résine époxy assurant une meilleure cohésion à l’ensemble du stratifié que le

polyester mais de mise en œuvre plus délicate. Les bateaux de compétition

utilisent cette technologie en raison du gain de poids important. Dommage que

leurs prix soient dissuasifs car les manipulations hors de l'eau, le

chargement sur le toit d'un véhicule ou les portages se font beaucoup plus

facilement.

|

||||

|

Le polyéthylène Le polyéthylène environ 15% à 40% plus lourd est aussi

plus solide que les composites. Le polyéthylène n'a pas besoin d'entretien, de vernis, de cire

ou apprêt. Il y a deux

qualités de polyéthylène : celui utilisé dans les procédés de fabrication par

'' rotomoulage'', moins solide et moins cher et bien adapté aux

bateaux d’initiation et le polyéthylène haute densité ''extrudé-soufflé''

ayant une meilleure stabilité des formes et une très grande résistance aux chocs

et à l’abrasion, gage de sécurité et de longévité lors d’une utilisation en

rivière sportive. Très peu de constructeurs à part la société PRIJON

utilisent cette technique nécessitant de gros investissements. Des additifs, couleur et

stabilisateur anti-UV sont ajoutés aux granulés de polyéthylène HD utilisés par l’extrudeuse-souffleuse, grosse presse verticale

de 12 mètres de haut, qui assure le processus de fabrication ; chauffage

et fusion des granules, extrusion sous pression de la pâte sous forme d'un

tube de longueur désirée, puis le soufflage de ce tube contre les parois des

deux demi moules pour lui donner la forme désirée, son refroidissement, et

enfin le démoulage du kayak ou du canoë. Il y place dans le marché actuel pour un canoë biplace fermé en polyéthylène

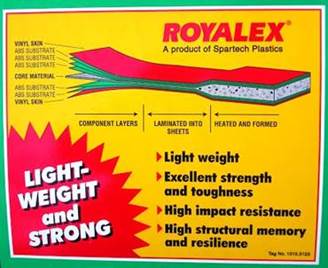

Les composites ABS / Perspex

|

|||||